化学选矿法包括各种形式的焙烧、浸出,固液分离,化学沉淀,离子交换,溶剂萃取, 离子浮选,活性炭吸附,金属置换,电沉积等方法。下面对化学选矿中常用的一些典型方法,作简要介绍。

(一)焙烧

焙烧是在适当气氛(有时还加入某些化学试剂)和低于矿物原料熔点的温度条件 下,使原料中的目的矿物发生物理变化和化学变化的工艺过程。它可作为一个独立的 化学选矿作业或作为准备作业而使目的矿物转变为易选或易浸的形态。

根据焙烧时的气氛条件和目的组分发生的主要化学变化,可将焙烧过程大致分为 以下几类:氧化焙烧,硫酸化焙烧,还原焙烧,氯化焙烧,煅烧和烧结等。在前面第五章 中对弱磁性铁矿石的磁化焙烧已有介绍,这里对其它一些主要焙烧方法加以介绍。

1. 氧化焙烧

硫化矿物在氧化气氛条件下加热,将全部或部分硫脱除而转变为相应的金属氧化 物的过程,称为氧化焙烧。使硫化矿物全部变为氧化物的氧化焙烧又称为“死烧”焙 烧并能除去矿石中或精矿中的大部分砷、锑、硫等有害杂质。氧化焙烧时的主要反应 为:

2MS + 302 =2M0 + 2S0#

式中:MS 金属硫化物;

M0 金属氧化物。

工业上釆用的氧化焙烧有下列几种:

(1) 脱除炭或有机物的焙烧

这种焙烧温度大致为300*500,。脱炭焙烧主要用于浸出前的准备工序,个别情 况下也作为浮选前的准备工序。如某含金砂砾岩矿石,细分散的金被炭包裹,磨矿很难 使其暴露出来,故浸出率低。通过氧化焙烧使包裹金的炭氧化成C0或CO#而除去,从 而把金暴露出来。

某些来自外生铀矿床的钿矿石中,由于部分轴以有机配合物的形式存在,使浸出回 收困难,釆用氧化焙烧后,不但提高浸出率,又有利于浸出液的进一步处理。

(2) 脱除杂质的氧化焙烧

例如除去锡粗精矿中的硫、砷通常釆用氧化焙烧等。

(3) 使有用组分氧化,以利于进一步富集

如在用浸出法处理矿石时,为了浸出某些以难浸形式存在的有用组分,往往在浸出 前进行氧化焙烧,使有用组份的存在形式转变成易浸的形式;又如第五章所述,为了在 弱磁场磁选机中选出黄铁矿,对矿石进行氧化焙烧,可使黄铁矿氧化成一种与磁黄铁矿 相似的强磁性矿物。

氧化焙烧作业可根据生产规模,釆用间断或连续的方式进行。处理量小时,可在间 断作业的焙烧锅或反射炉中进行。处理量大时,可釆用连续作业的回转窑、沸腾炉或多 层焙烧炉。有关这些设备的构造和操作可参考有关专著。

2. 硫酸化焙烧

这种熔烧是指金属硫化物经氧化焙烧生成可溶性硫酸盐的过程。其化学反应为: 2MS + 20! = 2M0 + 2S0!

2S0! + 02 "#2S03 M0 + S03 "#MS04 式中:MS04—金属硫酸盐。

例如,可利用这种焙烧从含铜、钻、镍的黄铁矿中分别提取铜、钻、镍。这时需将黄 铁矿的氧化焙烧温度控制在700*以下。焙烧生成的气体产物二氧化硫(与部分三氧 化硫)用于制造硫酸。焙烧残渣用水浸出。其中的硫化铜、钻或镍进入溶液后,再作进 一步处理。

硫酸化焙烧所用设备与前述氧化焙烧相同。

3. 氯化焙烧

氯化焙烧是在一定的温度和气氛条件下,用氯化剂(NaCl、CaCl、HCl、Cl2等)使矿物 原料中的目的组分转变为气相或凝聚相的氯化物,以使目的组分分离富集的焙烧过程。 根据焙烧产物形态可分为中温氯化焙烧、高温氯化焙烧和氯化一离析三种类型。中 温氯化焙烧生成的金属氯化物留在焙砂中,然后用浸出法使其转入溶液中,故常称其为 氯化焙烧-浸出法。高温氯化焙烧生成的金属氯化物呈气态挥发,故称为氯化挥发法。 氯化离析是在氯化挥发的同时,又使金属氯化物被还原而呈金属态析出,然后用物理选 矿法将其与其他组份相分离。

根据气相中的含氧量可分为氧化氯化焙烧(直接氯化焙烧)和还原氯化焙烧(还原 氯化)。后者主要用于较难被氯化的物料如金红石、高钛渣、菱镁矿等。

早在18世纪就用直接氯化法处理金银矿石,以后逐渐用于处理重有色金属原料, 目前已成功地用于处理黄铁矿烧渣,以提取其中的铁、铜、铅、锌、钻、镍、金、银等。较难 被氯化的高钛渣、钛铁矿、菱镁矿、贫锡矿以及钽、铌、铍、错等氧化物的氯化挥发也已大 规模工业化。难选氧化铜矿石的氯化离析70年代已大规模工业化。据报导,许多能生 成挥发性氯化物或氯氧化物的金属。如锡、铋、钻、铜、铅、锌、镍、锑、铁、金、银、铂等矿 物原料均可釆用离析法处理。

影响氯化焙烧的主要因素为温度、氯化剂类型及浓度(用量)、气相组成、气流速度、 物料粒度、孔隙度、物料化学组成和矿物组成、催化作用等。

目前,氯化焙烧工艺已用于处理黄铁矿烧渣、高钛渣、贫镍矿、红土矿、贫锡矿、复杂 金矿、贫铋复合矿等。焙烧过程可在多膛炉、竖炉、回转窑或沸腾炉中进行。

现对难选氧化铜矿的离析法介绍如下:

离析法是处理难选氧化铜矿,特别是含硅孔雀石和结合性氧化铜(铜与矿石中某些 组分密切地结合起来,难以用磨细的方法分开)的矿石的有效方法。这类矿石用普通浮 选法很难分选。离析过程是先将矿石破碎至一定粒度,然后混以少量的食盐和煤(或焦 碳),在700 ~ 800*的离析反应器(炉)进行还原焙烧。此时,矿石中的铜以氯化铜状态 从原来矿物中挥发出来,并吸附在碳粒表面,还原成金属铜颗粒。

离析法处理氧化铜矿有一段离析和两段离析两种工艺。一段离析是将矿石、氯化 剂(食盐)及还原剂混合后,一并进入焙烧设备中进行氯化挥发和金属还原。两段离析 是预先将矿石加热至离析反应温度,然后进入专门的离析设备与氯化剂,还原剂混合进 行离析。一段离析工艺流程比较简单,金属挥发损失率较低,但热的利用效率仅60%, 设备生产能力小(2.4~7t/m3・d);两段离析工艺流程比较复杂,金属挥发损失较大,而 热利用则可达90%,设备生产能力约为15 - 20t/m3・d。

离析后,所有的铜均从含铜矿物中迁移出来,以金属铜状态存在于离析产品中,离 析的金属铜可浮性很好,故常用浮选法回收。离析产品水淬磨矿后用丁基黄药、黑药、 二号油等药剂进行浮选。浮选精矿中铜的品位可达40%,回收率能达到90%左右。

4. 钠盐烧结焙烧

钠盐烧结焙烧是在矿物原料中,加入钠盐(如碳酸钠、食盐、苛性钠、硫酸钠等),在 一定温度和气氛条件下,使难溶的目的组分矿物转变为可溶性的相应钠盐的焙烧过程。 所得焙砂(烧结块)可用水、稀酸或稀碱进行浸出,目的组分转入溶液,从而达到分离富 集目的组分的目的。

此工艺除用于提取有用组分(如钨、钒等)外,也可用于除去难选粗精矿中的某些杂 质以提高精矿质量,如用于除去石墨、金刚石、高岭土、锰铁等粗精矿中的磷、铝、硅、钒、 铁、铝等杂质。

5. 酸性焙烧

酸性焙烧是指用浓硫酸、硫酸氢钠等作酸性熔剂,与矿石一起焙烧,从而使其中的 有用成分生成可溶性的硫酸盐的过程。生成的硫酸盐用水浸出,作进一步处理。例如, 用浓硫酸分解氟碳铈镧矿精矿的过程就是酸性焙烧的过程。

6. 煅烧

煅烧是矿物或人造化合物的热离解或晶形转变过程。此时,化合物在一定温度下 热离解为组成较简单的化合物或发生晶形转变,以利于后续处理或使化学选矿产品转 变为适于用户需要的形态。煅烧过程的反应可表示为:

mco3 = MO + co2

MSO4 = MO + SO2 + yO2

ms2 = ms + -/s2

(NH&)2WO4 = WO3 + 2NH, + 足0

(二)浸出

1. 浸出的概念和方法分类

浸出是溶剂选择性地溶解矿物原料中某组分的工艺过程,其目的是使有用组分与杂质组分或脉石组分相分离。用于浸出的试剂称为浸出剂,浸出所得的溶液称为浸出 液,浸出后的残查称为浸出渣。进入浸出作业的矿物原料,一般为目前技术条件下用机 械选矿法或传统冶炼法无法处理或处理不经济的难选矿物原料,如难选原矿,机械选矿 的难选中矿、难选混合精矿,难选租精矿、尾矿、贫矿和表外矿等。根据原料特性,可预 先进行焙烧而后浸出或直接进行浸出。因此,浸出是化学选矿过程中的常用作业。

浸出过程的效率,通常用目的组分的浸出率、浸出过程的选择性和试剂耗量等指标 来衡量。

某组分的浸出率是浸出时该组分转入溶液中的量与其在原料中的总量之比,即:

e浸=辱 x 100% = #a~ $ x 100%

式中:!浸——某组分的浸出率,% ;

# 被浸原料的干重,t;

«—被浸物料中某组分的含量,% ;

V 浸出液体积,m*;

c—浸出液中该组分的浓度,t/m3;

m 浸渣的干重,t;

#—浸渣中该组分的含量,%。

浸出过程的选择性%是浸出时两组分的浸出率之比:

% = e (6-2)e

关于浸出,有各种不同的分类方法。按浸出试剂可分为:水溶剂浸出和非水溶剂浸 出(见表6-1)。按浸出过程物料的运动方式可分为:搅拌浸出和渗滤浸出。搅拌浸出 是将磨细的物料与浸出剂在搅拌槽中进行强烈搅拌的浸出过程。渗滤浸出是浸出剂在 重力作用下自上而下或在压力作用下自下而上通过固定物料层的浸出过程。依浸出方 式又可分为就地渗滤浸出(地下渗浸)、渗滤堆浸和渗滤槽浸三种。按浸出时的温度和 压力条件,可将其分为热压浸出和常温常压浸出。目前常压浸出较常见,但热压浸出可 加速浸出过程、提高浸出率,是一种有前途的浸出方法,应用愈来愈广。

表6-1浸出方法分类(按试剂)

|

浸出方法 |

常用浸出试剂 |

|

|

|

常压酸浸 |

稀硫酸、浓硫酸、盐酸、硝酸、王水、氢氟酸、亚硫酸等 |

|

水 |

常压碱浸 |

碳酸钠、苛性钠、氨水、硫化钠等 |

|

溶 |

盐浸 |

氯化钠、氯化铁、硫酸铁、氯化铜、氰化物、次氯酸钠等 |

|

刑 浸 |

热压氧浸 |

酸或碱 |

|

出 |

细菌浸出 |

硫酸铁+硫酸+菌种 |

|

|

水浸 |

水 |

|

非水溶剂浸出 |

有机溶剂 |

|

1. 浸出方法

现对水溶剂浸出法中的细菌浸出和药剂浸出作简要介绍:

(1)细菌浸出

细菌浸出是利用含有氧化铁硫杆菌的硫酸和硫酸高铁溶液浸出废石、尾矿、贫矿、 釆空区和废矿坑里的铜、铀等有价元素的工艺过程。细菌浸出工艺流程如图6-2所 示0

氧化铁硫杆菌是一种生在硫化矿床的酸性矿水中的细菌,它以硫化物和低价铁(二 价)为营养,将硫酸亚铁氧化成硫酸高铁,元素硫氧化成硫酸。利用生成的硫酸和硫酸 高铁作为铜的氧化矿和简单硫化矿的浸出剂。硫化铜矿的浸出反应式如下:

Cu2S + 2Fe!(SO4)3 = 2CuS04 + 4FeS04 ) S

(辉铜矿)(硫酸高铁) (硫酸铜)(硫酸亚铁)(硫)

生成的硪酸亚铁及元素硫,在细菌的作用下,又可氧化为硫酸高铁及硫酸,故浸出 剂可以反复使用。

细菌浸出一般釆用废矿坑就地浸出或废石堆浸。小规模时则釆用池浸。

从浸出液中回收金属的方法,对于铜主要釆用铁置换法,即将废铁置于长的流槽或 锥形置换器中,使浸出液经其中,则铜被铁置换成为海绵铜。过一段时间将海绵铜用水 冲洗下来,干燥后送至冶炼厂处理。也可釆用溶剂萃取法(萃取剂LIx64)来提取金属。

从浸出液中提取金属后的废液(必要时加补给水和酸)可送至矿堆或浸出釆空区, 使它在渗滤过程中自行氧化再生,或将废液送至专门的菌液再生池中培养菌液,然后再 送去浸矿。

( 2)药剂浸出

药剂浸出是使用化学药剂(酸、碱、盐类等)将矿石中的金属成分溶解出来的工艺过 程。该法用于处理难选矿石或用以提取精矿中的金属成分。

A. 酸浸

常用的酸为硫酸。酸浸广泛应用于含酸性岩脉石的氧化铜矿。在有氧存在的条件 下,硫酸几乎可以浸出全部氧化铜和金属铜。如:铜的氧化矿物为孔雀石,在硫酸的作 用下被溶解生成硫酸铜,其反应式如下:

Cu2C03( 0H)2 + 2H2S04 = 2CuS04 ) C02 + 3H20

生成的硫酸铜用铁置换则生成海绵铜(沉淀铜),用浮选硫化铜矿的方法即可选出。 若为硫化-氧化的混合矿石时,可先用浮选法选出硫化铜精矿,尾矿再行酸浸,以回收 氧化铜部分。

B. 氨浸

氮浸法用于处理含基性岩脉石较多的氧化铜矿,这种矿石如用酸浸法浸出,酸耗量 过大,故一般釆用氨浸。氨浸法又可分为常压直接氨浸,还原焙烧氨浸和加压氧化氨浸 等几种类型。若主要铜矿物为蓝铜矿和孔雀石,而且结合铜较少时,可釆用常压直接氨 浸。若主要含铜矿物是硅孔雀石和蓝铜矿,此时可釆用还原氨浸,即先进行还原焙氨浸。若矿石中除含次生铜矿物外,还含有原生硫化铜矿,此时可釆用加压氧化氨浸。 现对加压氧化氨浸简介如下:

用氨和二氧化碳的溶液作为浸出剂,浸出条件为:温度150';压力(19-20)* 105Pao浸出反应如下:

CuCO3 - Cu( OH)2 + 6NH4OH + (NH4)2CO3 —2Cu( NH0 )4-/3 + 8H2O

浸出的溶液在90'时通蒸气蒸馏,将氨和二氧化碳分出,收集于水中循环使用,而 铜则呈黑色的氧化铜粉末从溶液中沉淀出来。

C. 碱浸

铀矿石常用浸出法处理,当矿石中含碳酸盐脉石较多时,宜釆用碱浸出,最合适的 浸出剂是碳酸钠与碳酸氢钠的混合物。碱浸时溶液对设备的腐蚀性小,浸出费用较低, 但大部分矿石用此法浸出比较困难,故除脉石是碳酸盐矿物外,都釆用酸浸法。

D. 氰化浸出(氰化法)

氰化法是利用金能在氰化碱(钠或钾)溶液中溶解的化学反应来回收矿石中的金的 方法。当矿石中存在的金粒过细,用混汞法难以回收时,可用氰化法回收。其工艺过程 分磨碎、浸出、沉淀和除杂4个步骤。

磨碎是将已破碎好的矿石在球磨机或管磨机中进行细磨,使矿石中很微细的金粒 也能解离出来。然后用氰化碱溶液浸出,其反应式如下:

2Au + 4KCN + H2O + y O2 = 2KAu( CN)2 + 2KOH

从上式可知,除氰化碱外,还需要有氧存在才能反应。

氰化法必须在碱性条件下进行,故加石灰乳来保证反应过程的顺利进行

浸出前应将磨碎的矿石进行分级,矿砂部分用渗透法浸出,矿泥部分用搅拌法浸 出。前法是将矿砂置于渗滤槽中,使氰化碱溶液流经其中而实现浸出;后法是将矿泥置 于搅拌槽中与氰化碱溶液进行搅拌而浸出。浸出后所得的含金溶液还需进行浓缩,过 滤。

从含金的氰化溶液中回收金可用锌沉淀法或电积法或吸附-电积法。釆用锌沉淀 法,其反应式如下:

2KAu( CN)( Zn = 2Au ( K2Zn( CN)+

金的沉淀法有锌丝沉淀和锌粉沉淀法:前者是在锌丝置换沉淀箱中进行,在锌丝下 沉淀出来的金是黑色粉末。后者是把锌粉加入含金溶液中进行搅拌,用压滤机分离出 沉淀金。

在金的沉淀中,尚含有杂质,用稀硫酸进行处理以除去之,然后过滤、烘干、煅烧,最 后加苏打、硅石、硼砂进行熔炼,铸成金锭。

E.混汞法

混汞法是利用汞(水银)和矿石中金粒接触时,能将金的表面润湿,进而向内部扩 散,形成汞齐(固态金与液态汞的混合物,其中也包含汞和金的化合物)来把矿石中的金 提取出来。

混汞的工艺过程是:先将矿石破碎、细磨,磨矿的同时加入汞,使之与暴露出来的金 粒接触.形成汞齐(内混汞法)。矿浆通过筛网从磨矿设备中溢出时,沿表面涂有汞的 倾斜铜板流下,使其中没有形成汞齐的金粒与铜板上的汞接触形成汞齐(外混汞法)。 定期把磨矿设备中和铜板上的金汞齐取出和刮下,置于帆布袋或麂皮袋中,榨出多余的 汞。得到的固态汞齐,在密闭式蒸馏罐中加热使汞蒸发,即得金属的粗金。冷却回收的 汞可再返回使用。将粗金置于坩埚或反射炉中,加苏打、硼砂、硝石为熔剂进行熔炼,则 杂质变成浮渣而除去,然后铸成金锭,送精炼厂精炼。从铜板上流下来的矿浆,如仍含 有足够量的金时,可用氰化法再行处理,以回收剩余的金。

(三)浸出液的处理

浸出液的处理方法,有些已在上述浸出法中有所介绍(如氧化铜矿浸出中所谈到的 电积、金属置换和络合水解法)。这里着重介绍吸附法(活性炭吸附法、离子吸换法)、溶 剂萃取和离子浮选法。

1. 离子交换法

离子交换吸附净化法的实质是存在于溶液中的目的组分离子与固体离子交换剂之 间进行的多相复分解反应,使溶液中的目的组分离子选择性地由液相转入固态离子交 换剂中,然后釆用适当的试剂淋洗目的组分离子饱和的离子交换剂,使目的组分离子重 新转入溶液中,从而达到净化和富集目的组分的目的。通常将目的组分离子由液相转 入固相的过程称为“吸附”,而其由固相转入液相的过程称为“淋洗”(“解吸”、“洗提”)。 在吸附和淋洗过程中,离子交换剂的形状和电荷保持不变。

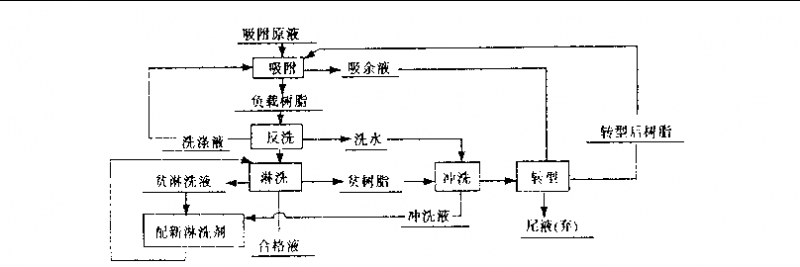

离子交换法的原则流程如图6-3所示。吸附和淋洗是该工艺两个基本的作业,通 常这两个作业后均有洗涤作业,吸附后的反洗是洗去原液和亲和力小的杂质,淋洗后的 冲洗是洗去淋洗剂。冲洗后的树脂有时送去转型,转型后的树脂返回吸附作业。

离子交换剂一般都是人工合成的离子交换树脂,通常制成大小不等的鱼子状球形

图6-3离子交换吸附法的原则流程 颗粒。离子交换树脂是一些不溶于水和一般溶剂的高分子有机化合物。它由高分子骨 架和活性基团两部分组成。其活性基团中有可以电离并能与溶液中离子进行交换的离 子。

离子交换树脂种类很多,最常用的是强酸性树脂、强碱性树脂,此外,还有弱酸性、 弱碱性、氧化还原树脂和鳌合型离子交换树脂。

例如,用离子交换法从氰化浸出矿浆或浸出溶液中提取金,由于金是以Au(CN)(- 阴离子配合物形式存在,这时只能釆用阴离子交换树脂。从氰化液中用离子交换树脂 法提金所发生的反应则按下式进行:

R-OH , A(CN))!")-Au(CN)2,0H"

近年来,随着树脂性能的不断改进和人工合成新型树脂的出现,以及离子交换技术 和设备的日臻完善,使离子交换树脂从稀溶液中提取和分离某些金属组分获得广泛应 用,如从金、银氰化液中提取金、银;从铀矿坑道水、铀厂废水中回收铀等。另外离子交 换技术在选厂废水处理也获得应用,如从选厂尾矿水中除去氰根离子和浮选药剂等。

2. 活性炭吸附法

活性炭吸附法是一种从稀溶液中提取、分离和富集目的组分的有效方法之一。活 性炭是将固体碳质物质在高温下(600 - 9001)炭化,然后在400 - 9001下用空气、二氧 化碳、水蒸气或其混合气体活化后的多孔物质,它具有极大的比表面积。目前,主要用 于提取金、银及废水处理。

活性炭吸附法的原则流程与离子交换法基本相似,主要包括吸附和解吸两个基本 作业。但活性炭吸附法在黄金生产中,有时可将载金炭灼烧后提金。

生产中对活性炭种类的选择,主要考虑其理化性能、炭质强度、吸附速率和吸附容 量等。我国生产的活性炭种类较多,按原料来源可分为三大类:煤质炭、果壳炭和木质 炭。它们的吸附速度由大到小的顺序是橄榄炭、杏核炭、椰壳炭、煤质炭;吸附容量由高 到低的顺序是椰壳炭、橄榄炭、杏核炭、煤质炭;从强度看是椰壳炭优于杏核炭,煤质炭 差,木质炭最差。

3. 溶剂萃取

溶剂萃取法是利用不相混溶的两个液相,使物质由一个液相转移到另一个液相的 物理化学过程。它是在稀有金属提取工艺中应用很广的一种方法。例如,稀土、锆与 铪、钽与铌等分组,都广泛地釆用溶剂萃取法。目前国产!204〔二(2_乙基己基)磷酸)、 P350(甲基膦酸二甲酯)、(36(甲基三烷基氯化胺)等磷型及胺型萃取剂在稀有金属工业 上已广泛应用。

例如,用P204萃取钕、钐分组工艺(图6-4所示),主要分为萃取、洗涤和反萃三段。 萃取段的主要作用是将料液中的Sm、Eu、Gd尽可能地萃入有机相,而Pr、Nd尽量地留 在水相,以达到Pr、Nd与Sm.Eu.Gd分离。洗涤是萃取段的从属步骤。洗涤的作用是 将萃入有机相的少量Pr、Nd洗下来。洗液用0.1 ~ l.Omol/L HC1溶液。反萃取的主要 作用是将酸洗后的有机相中的Sm.Eu.Gd返回水相。反萃液用1.8~2.0 mol/L HC1。

溶剂萃取法和其它方法相比较优点是易于连续生产,生产能力大,提取及分离效率 高,流程简单,设备少,便于自控等。但萃取法往往需要大量的有毒、易燃的有机溶剂, 给生产和操作带来一定的困难。目前溶剂萃取法已在国内外被广泛釆用。

4.离子浮选

离子浮选是60年代初期出现的一种从稀溶液中回收金属和消除有害离子污染的 方法。当向溶液中加入阴离子或阳离子捕收剂时,在一定的条件下,捕收剂与金属离子 形成不溶性化合物,可鼓入空气将其浮出,并加以回收。

例如,某矿山锌精矿浓密机溢流中含有Cu2;0.01 g/L、Fe2;1.0 </L和Zn2;0.1 g/ L,将上述水的pH值调节到2~ 6后,按大于铜当量的数量添加黄药,在搅拌下沉淀黄原 酸铜,然后用浮选分离之。分离出的泡沫产品用硫化钠溶液处理转化为硫化物沉淀,生 成的黄原酸钠溶液循环使用。得到的产品含铜70.3%、锌8.0%、硫21.7%。

离子浮选也可用于处理各种工业废水,也可用于从某些工业废渣中回收有价金属。

海水中含有1272 x 10-6的锰、400 x 10-6的钙、65 x 10-6的硼、15 x 10-9的铀,还有 金、银等许多其它元素。虽然它们的浓度很低,但却能釆用离子浮选技术加以回收。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。